SMT贴片加工工艺中几种常见的立碑分析

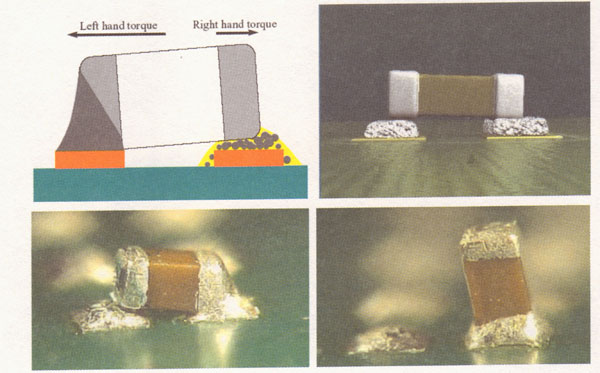

SMT贴片加工立碑是指电子元件通过贴片机贴装后,经过回流焊高温焊接,因某些原因导致一端被斜立或直立,如石碑状。

如下图所示,电子元件的一端被翘起,另外一端被焊接在PCB焊盘上,这种就是SMT贴片加工常见不良问题之一的立碑现象

立碑的原因及改善措施

1.贴装精度不够; 贴片机在贴装电子元件后,电子元件的贴装产生偏移,再经过回流焊后锡膏融化产生表面拉伸张力,自行定位,如果电子元件贴装偏移严重,锡膏融化后两端的拉力不同,一端就会斜立或翘起,产生立碑现象。

此类解决方法:调整贴片机的贴装精度,降低贴片偏移偏差。

2.预热不充分,pcb光板贴装元件后,回流焊焊接有四个温区,分别是预热、吸热、回流、冷却区,当预热时间过短,预热温度较低,电子元件两端的温度没有达到均衡,在锡膏融化时,一端先融化,另外一端后融化,会导致电子元件两端的张力不平衡,从而导致立碑现象,尤其是尺寸高的电子元件。

解决方法:设置正确的预热温度炉温曲线,延长预热时间。

3.pcb焊盘尺寸设计不合理;焊盘大小或位置不对称,导致锡膏印刷量不一致,在经过回流焊焊接时,大焊盘因为锡膏多,融化较慢,温度需要更长时间,而小焊盘则相反,因此锡膏融化时,受到的张力不一样,产生立碑现象

解决方法:PCB板焊盘设计按照标准规范设计,尽量确保焊盘位置大小和形状两端一致,焊盘尺寸设计尽量小。

4.电子元件问题,比较轻的电子元件立碑比较容易发生,因为轻的电子元件在回流焊焊接的时候,锡膏融化速度较快,两端张力不一致,容易立碑,解决方法:尽量选择合适的电子元件,同时回流焊焊接时炉温曲线设置合理,让pcb板上的元件温度基本趋于一致再回流。

5.锡膏过多过厚,锡膏印刷机在印刷锡膏时,由于钢网孔洞大或锡膏粘度低、或刮刀压力大导致锡膏在焊盘上印刷的比较多且厚,再经过回流焊焊接时,因锡膏融化的时间更久,导致两端不能同时融化的概率增加,导致电子元件两端拉力不一致,出现立碑现象

解决办法:设置SPI检测,尽量将不良印刷给排出掉

以上是由江西英特丽SMT贴片加工厂为你分享的SMT贴片加工立碑的原因及改良措施的相关内容,希望对各位SMT从业人员及相关加工厂有帮助。

江西英特丽电子拥有ISO9001国际质量管理体系、IATF16949汽车电子行业品质认证体系,ISO14001环境认证体系,承接各种高端大批量SMT贴片加工,COB加工,AI自动插件和DIP后焊加工服务、组装包装等完整加工链的OEM/ODM企业,广泛服务于智能家居、汽车电子、军工航空电子、医疗卫健、3C通讯电子、家用电器等各行各业。

江西英特丽拥有全自动SMT高速贴片机(西门子X4IS/X2S/D4),MPM125+,DEK03ix锡膏印刷机,VI aoi 、HELLER回流焊、KY 8030 SPI、松下自动插件机、X-RAY,DIP波峰焊多台,后焊拉,海派涂覆机和老化房。SMT:300万点(元件)/小时;先进的生产设备,优秀的管理团队,竭诚为客户提供高效优质服务