SMT贴片机是干嘛用的?

市场上有许多不同类型的贴片机(也称为拾取和放置机),其目标是尽可能准确,快速地将电子元件放置到PCB电路板表面贴装。

随着可用电子元件种类的增加,这些机器的功能也随之增加,某些机器是专门为速度而设计的,而另一些机器则更注重灵活性,因此根据产品类型选购贴片机是非常重要。

专为提高速度而设计的机器通常被称为“超高速贴片机”,可以实现高达100,000 cph(每小时的零件)的零件放置速度。 灵活的放置器可处理范围从01005到150mm的连接器,并具有检查/放置微型BGA(球栅阵列)和PoP(叠层封装)设备的能力。

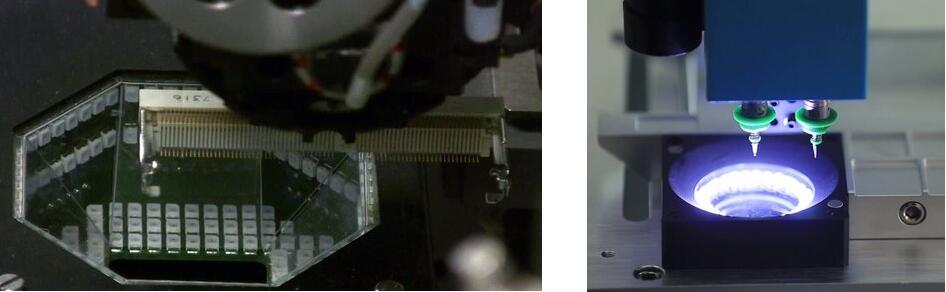

一般概念是将印有焊膏的PCB送入贴片机中,然后通过传送带将其运输到贴装区域并夹紧。 然后,机器的视觉系统使用基准标记确认PCB的固定位置,并启电子元件贴装程序。

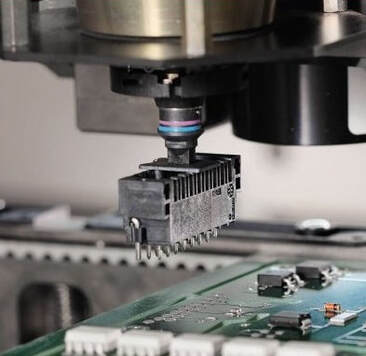

元件放置过程包括依次使用喷嘴从进料器中拾取每个元件并将其运输到编程位置。

每种类型的贴片机都有自己的程序格式,但是都包含相同的信息,包括-零件号,电路板参考,旋转,包装信息和X / Y位置。

完成组装后,将组件松开并通过传送带运输到生产线中的下一个工作台

贴片机为了实现可靠,需要考虑以下几点:

· PCB设计

1. 面板尺寸

2. 处理带

3. 基准标记

4. 元件尺寸和位置

· 吸嘴

· 视觉系统

· PCB支持

· 如何提供组件

PCB设计

PCB的设计以及PCB的镶板方式将对组件放置过程产生影响。 以下是注意事项列表:

· 面板尺寸–所有机器具有可以处理的指定最大和最小面板尺寸。

· 处理带–设计PCB时很常见的是将组件放置在靠近边缘的位置,因此,由于各种机器中的PCB处理机制,将PCB面板化非常重要。

· 基准标记-基准标记是PCB走线层内的简单形状,这些形状的位置不能与电路板设计的其他方面相混淆

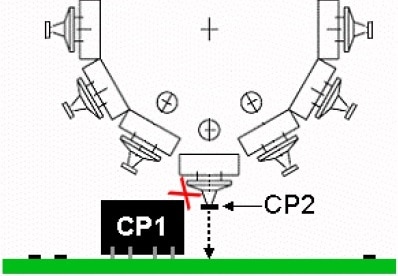

贴片机视觉系统使用基准标记来确保所有组件均被正确定位。 建议在将PCB对准机器时使用距离最远的基准点,以实现最大的精度,并建议使用三个基准点来确定PCB是否已正确装入。

· 组件的尺寸和位置–人口众多的设计可能会将较小的组件放置在靠近较大的组件的位置,在生成放置程序时需要考虑这些组件。 所有较小的组件都需要放置在较大的组件之前,以确保它们不会受到干扰-放置程序优化软件通常会考虑到这一点。

·

吸嘴

由于市场上可用的表面安装组件数量不断增加,因此还有许多不同类型的喷嘴可用。 大多数喷嘴使用真空在拾取和放置步骤之间牢固地保持组件,但这确实依赖于组件具有平坦的顶表面。 替代方案是一个夹持器喷嘴,该喷嘴夹持组件侧面并使用真空来致动该机构。

可以指定某些零件(例如连接器)的顶部不平坦,可以使用可以真空拾取和放置的衬垫/插入件从供应商处购买。

为要放置的每个不同零件选择正确的喷嘴非常重要,以确保准确和一致的放置–选择如下

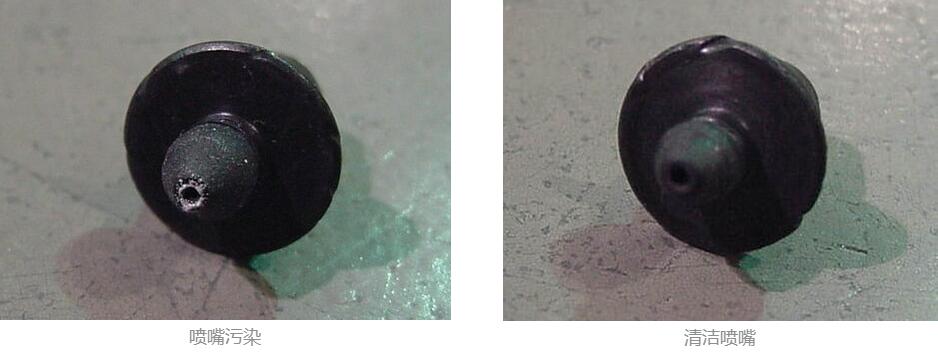

定期检查喷嘴是否有问题,如焊膏污染,这一点很重要,如下所示。 在拾取和放置过程中,这可能导致组件粘附到喷嘴上,并导致缺陷,例如零件丢失或放错位置

视觉系统

放置之前,机器视觉系统会分析拾取的每个组件,以确保所有编程的零件尺寸均匹配,并检查是否有损坏,例如弯曲的引线。 重要的是,用正确的公差参数对每个组件进行编程,以使机器确定是否装入了不正确的零件,并且也不要拒绝可接受的零件

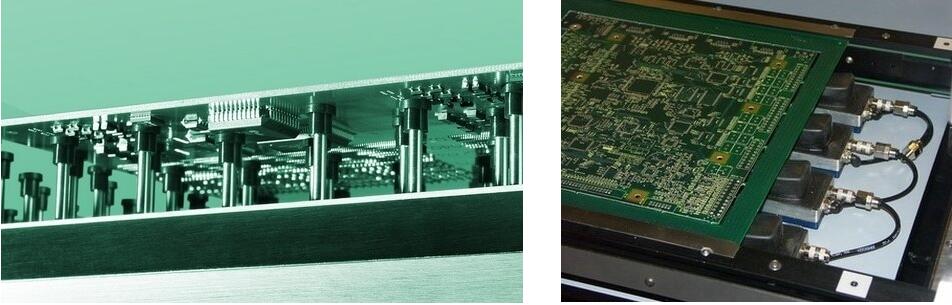

PCB支持

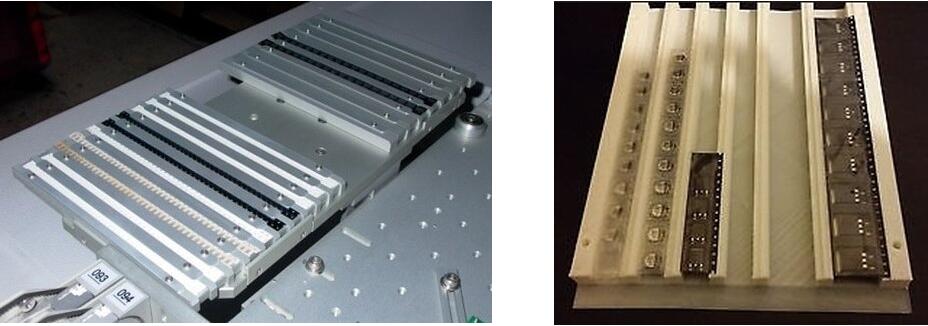

大多数PCB是由相当坚硬的1.6mm FR4材料制成的,但是当使用较薄的材料或有槽缝时,PCB的支撑将是一个挑战。 在组件放置过程中,这可能导致不一致的结果,因为始终会有一定数量的放置压力-如果未完全支撑PCB,则它将发生挠曲。 设置支持可能很耗时,因此可以在此处看到许多可用的自适应系统。 灵活的支撑系统不仅可以快速设置,而且如果要在已将组件安装到下侧的情况下构建双面组件时,它们也要考虑在内。 在下面可以看到两个最常见的解决方案,它们将自身模制在已放置的组件周围

如何提供组件

表面安装组件以多种方式提供,最常见的是胶带/卷盘,管子和托盘。 所有的机器制造商都有用于这种类型包装的进料器,但是当小批装配只需要少量零件时,就会出现问题。 在这种情况下,通常以无法直接装载到机器上的方式来提供组件,因此要么被送走以放入上述包装中,要么被手工放置–两者都不理想,因为它们既昂贵,费时又费钱。质量问题。

对于以胶带形式提供的组件,如果只需要少量,则有许多可用的“短带”进料方法可以作为托盘装载,请参见以下内容: