锡珠产生的常见原因有哪些?

锡珠是什么?

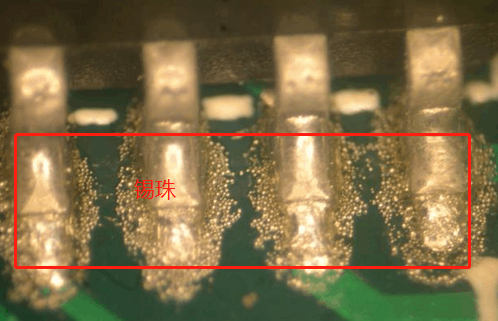

在焊接过程中,锡膏在焊点周边形成的小球状或球形结构,锡珠也称作葡萄球,如下图所示

锡珠产生的常见原因及解决办法

1)锡膏金属含量问题

锡膏金属含量约为80-90%,金属含量越多,锡膏金属粉末越紧密,锡粉颗料之间结合不易在气化时被吹散,不易形成“锡珠”;

如果金属含量减少,则出现“锡珠”的机率增高

解决办法

选择合适粘度的锡膏,避免过稠或过稀,调整锡膏的金属含量,以减少锡珠的产生

2)锡膏氧化物含量

锡膏氧化物含量影响焊接,含量越高,锡膏金属粉末颗粒在融化后,焊盘爬锡表面张力更大,不利于润湿焊盘,从而导致锡珠产生

解决办法

合理选择锡膏品牌以及活性好的锡膏

3)锡膏锡粉颗粒大小

锡膏内含有不同颗粒大小的锡粉颗粒,太细小的锡粉颗粒含氧化物量较低,较大颗粒则较高,锡粉颗粒越大,越容易造成锡珠产生

解决方法

根据产品特性,选择合理锡粉颗粒大小的锡膏,常见选择3号颗粒大小

4)炉温曲线设置问题

回流焊含预热、恒温、焊接和冷却四个温区,预热出去锡膏易挥发的溶剂,这一过过程锡膏内部会发生气化现象,会有少量锡粉颗粒从焊盘上飞出,在焊接阶段,这部分锡膏颗粒也会融化,因而在焊盘周围形成锡珠,预热温度太高,速度太快,越容易造成飞溅,形成锡珠

解决方法

回流焊的炉温曲线预热区温度和时间设置合理,确保溶剂充分挥发,以减少锡珠的产生

5)锡膏印刷工艺问题

锡膏在印刷的时候,偏移了焊盘或者焊盘锡膏过厚过多,在焊接热熔时易塌陷形成锡珠

解决方法

钢网开孔孔径确保只要焊盘大小的5分之一,合理设置刮刀的压力和速度,防止锡膏被挤压到焊盘外围

过厚或过多就容易导致“坍塌”从而形成“锡珠”。在制作钢网(模板)时,焊盘的大小决定着模板开孔的大小,通常,我们为了避免焊膏印刷过量,将印刷孔的尺寸控制在约小于相应焊盘接触面积10%,结果表明这样会使“锡珠”现象有一定程度的减轻。

6)贴片工艺问题

贴片机贴装电子元件,贴装压力大,元件挤压锡膏,迫使锡膏少量飞溅焊盘外,焊接时,就会形成锡珠

解决办法

贴片机贴装元件,调整适当的贴装压力

7)锡膏管控问题

锡膏的存储不当(比如放置在常温环境,标准是应该存储在冰箱内),锡膏回温、搅拌时间不充分,导致锡膏锡粉颗粒与助焊剂不均匀

解决方法

严格按照锡膏管理使用规章操作